Hogyan készül a focilabda?

Hogy alakult ki a focilabda szerkezete? Miből készültek a labdák a 19. században? Honnan tudható, hogy egy mai labda megfelelő munkakörülményeket biztosító gyárban készült vagy gyerekmunkások kizsákmányolásával?

A focilabda sokáig uralkodó formája a csonkított ikozaéder volt, vagyis olyan test, amelynek húsz lapja van. Előtte felfújt vagy kitömött belsőségeket használtak, azonban ezeket a sportszereket nehéz lenne a ma ismert labdákhoz hasonlítani. A 19. században az állati eredetű belsőre egy bőrből készült köpenyt helyeztek, és ez már a modern focilabdák ősének tekinthető. Ezek a labdák alig pár meccset bírtak ki, aztán leeresztettek. Charles Goodyear egész életét a kaucsukgumi strapabíróvá tételére tette fel, és bár elsődlegesen az autógumi-gyártásról ismert, de az 1855-ben általa kifejlesztett, gumiból készült focilabda forradalmasította a játékot. A Goodyear-féle sportszert Richard Lindon fejlesztette tovább: ezt a labdát már le lehetett ereszteni, a belső pedig gumiból készült, viszont vizes időben még ezek a sportszerek is megszívták magukat, ami nehezítette a játékot, illetve veszélyes volt velük fejelni. Lindon felesége tragikus módon tüdőbetegségben hunyt el, állítólag a rengeteg felfújt sertéshólyag és az azoktól elkapott fertőzések miatt – ami személyes indítékot is adott a bőrművesnek arra, hogy más alapanyagot keressen a sertéshólyag helyett.

Az angol FA (Football Association) elsőként hozott szabályt a labda dimenzióit megszabva: a gömb alakú sportszer körméretét 65,58 és 71,1 centiméter – 27 és 28 hüvelyk – között határozták meg, míg súlyát 370 és 430 gramm között. A súlyon egyszer, 1937-ben változtattak, akkor 13-15 unciáról 14-16-ra emelték. Az korán kiderült, hogy minél erősebb a külső borítás, annál tovább marad gömb alakú a labda: a skót Mitre and Thomlinson’s cégnél a drágább labdák borítását a marha fartájékán található bőrből készítették, míg az olcsóbbakat a vállrészen lévő, vékonyabb bőrből. A szabályozásból adódóan elkezdődött a tömeggyártás. Korábban a labdákat két félgömbből varrták, ekkorra azonban megjelentek az egymásba illeszkedő panelekből készült sportszerek: a huszadik század elején forgalomba kerültek az összesen 18 bőrcsíkból álló labdák; a bőrdarabokat hármasával rendezték hat panelbe. Az ilyen labdák több híres fociklub címerében is megfigyelhetők, például az FC Barcelonáéban is. A felhasznált bőr minősége gyakran változó volt, a fejelés pedig a varrás és a víztaszító képesség hiánya miatt továbbra sem volt egyszerű. Az 1930-as argentin–uruguayi vb-döntőn úgy határoztak, hogy az első félidőben az argentinok, a második félidőben az uruguayiak által preferált labdával játszanak. Hogy ezért-e vagy sem, de az első félidőben az argentin válogatott vezetett 2-1-re, míg a végeredmény 4-2 lett Uruguaynak.

Az évek során javult a labda víztaszító képessége, valamint a szerkezetén is erősítettek, ezenkívül egy új típusú szelep miatt nem volt szükség arra, hogy azt külön panelben szereljék be, ami könnyítette a labdakezelést. Az ötvenes években használtak először fehér színű labdákat, hogy a nézők könnyebben lássák a játékszert reflektorfényben, és szintén ugyanekkor kezdtek narancssárga színű labdákat használni – azért, hogy a hóban könnyebben észre lehessen venni. A ma ismert focilabda, amelyet manapság is a legtöbb grundon láthatunk, az 1968-as Európa-bajnokságon bemutatott Telstar volt, amely öt- és hatszögekből épült fel, a fekete-fehér mintázatnak köszönhetően pedig egyrészt a tévében is jól látszott, másrészt a játékosok is könnyebben vehették észre a labda kitéréseit.

Ennek a formának van egy magyar vonatkozása is. Lévay József és Lénárt Ferenc az ötvenes évek elején kezdett kísérletezni a focilabda továbbfejlesztésével. 1962-ben végül benyújtották újítási javaslatukat, amit el is fogadtak. A gyártást Simontornyára irányították, ott ugyanis helyben elérhető volt a bőrnyesedék mint alapanyag. Lévayék új alapanyaggal, új gyártástechnológiával és új szabásmintával rukkoltak elő. A lóbőr helyett marhahasítékból tervezett sporteszközök akár több meccset is kibírtak. Az említett tervezők a ma is ismert, harminckét paneles elrendezést preferálták. A próbagyártás 1963 elején kezdődött, az első évben 25 ezer labda készült, 1964 elején azonban hatvanezret rendelt az Artex Külkereskedelmi Vállalat, de év közben kilencvenezerre nőtt az igény: jelentős mennyiséget szállítottak nyugati országokba is. 1965-ben új labdagyárat építettek Simontornyán, hogy kiszolgálják az egyre növekvő keresletet. 1970-ben készült el az egymilliomodik focilabda, 1973-ra pedig már másfél milliónál jártak – kilencven százalékuk exportra készült. Hogy Lévay és Lénárt újításának mennyi köze van a Telstar megjelenéséhez, nem egyértelmű.

A Telstart 1978-ban továbbfejlesztették, és poliuretánnal vonták be, hogy még jobban taszítsa a vizet. Az első, teljes mértékben szintetikus labdára az 1986-os világbajnokságig kellett várni, ez volt az Azteca. Az 1998-as Tricolóra pedig az első színes, világbajnokságon használt labda lett. A 2006-os vb-n használt Teamgeistről – egy új gyártási technológiának köszönhetően – már szinte teljes mértékben eltűntek a varrások. A 2010-es dél-afrikai világbajnokságra megalkotott Jabulani egyike a valaha legtöbbet szidott labdáknak, itt az elhibázott illesztések miatt a sporteszköz kiszámíthatatlanul viselkedett a levegőben. A 2014-ben Brazíliában használt Brazuca már csak hat panelből állt, amelyeket hőkezeléssel illesztettek egymáshoz, ennek köszönhetően sokkal kiszámíthatóbban viselkedett.

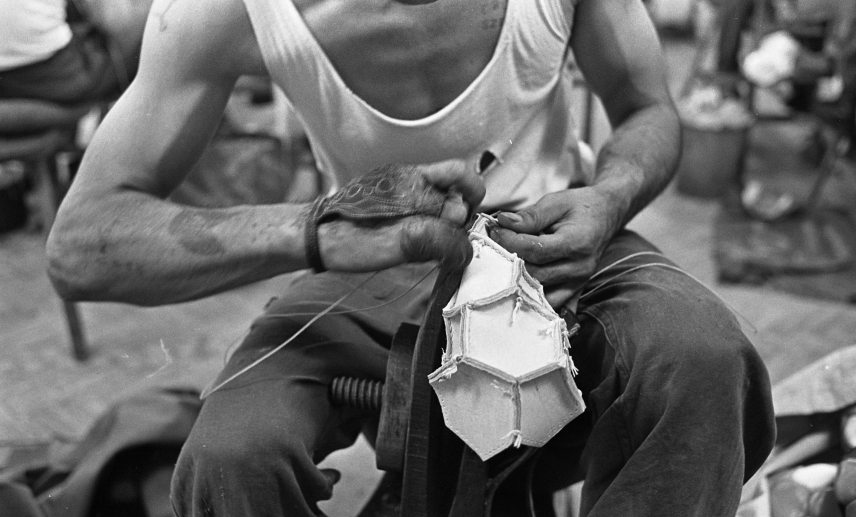

Jelenleg a világ focilabdáinak hetven százaléka a pakisztáni Sialkot városában és környékén készül. A húsz hatszögből és tizenkét ötszögből álló PVC- vagy poliuretándarabokat leggyakrabban kézzel varrják össze, labdánként hétszáz dupla öltéssel. A munkához nagy fizikai erő és kézügyesség kell. Évente több mint negyvenmillió labdát állítanak elő – felfoghatatlan munkakörülmények között. A városban mintegy ezer üzem működik, és közel hatvanezer embert foglalkoztatnak, ami egytizede a város teljes lakosságának.

Nincsenek rögzített munkaszerződések, baleset- vagy egészségbiztosítás, szakszervezet, és a bérezés is nagyon alacsony: a családok akkor tudják eltartani magukat, ha a gyerekeket is bevonják a kenyérkeresetbe. Az 1996-os Európa-bajnokság előtt több csatornán is levetítettek egy dokumentumfilmet, amelyben látható, hogy gyerekek varrták a FIFA-logós labdákat. A legtöbb nagy gyártócég egy évvel később aláírta az atlantai egyezményt, amelyben nemet mondtak a tizennégy éven aluli fiatalok foglalkoztatására. Persze a többi gyártóra nem vonatkozik, csak azokra, akik aláírták. A FIFA rendszerint ajánlásokat fogalmaz meg a kérdésben, kevés sikerrel. Roberta Baskin tényfeltáró újságíró riportjaiban olvashatunk olyan hatévesekről, akik nem járnak iskolába, viszont napi két labdát is képesek megvarrni. Az UNESCO 2019-es, 2023-ban publikált adatai szerint a 10 és 14 év közötti gyerekek 9,8 százaléka dolgozik az országban.

Egy alkalmazott 160 pakisztáni rúpiát kap – vagyis kapott tavaly –, ami durván kétszáz forint. Egy nap három labda varrásával számolva ez még Pakisztánban sem kiemelkedő fizetés. Mostanság hővel összeilleszthető panelekből is készítenek labdákat. Az ellenőrizhetőség miatt üzemekbe szervezték a munkát, a gyárakból pedig a helyi törvények miatt kiszorultak a nők, míg korábban otthon varrta az egész család a labdákat. Létrehoztak kizárólag női dolgozókkal működő varrodákat is, és biztosítják a gyerekek felügyeletét és óvodai ellátását, míg a szülők dolgoznak.

Persze vannak kivételek. A Bola Gema nevű cég gyártósoron készíti a labdákat, csak 18 éven felülieket alkalmaznak. Prémium termékeket gyártanak, a fizetések is magasabbak. 2015-ben kapták meg a fair trade minősítést, ami azt jelenti, hogy a munkakörülmények megfelelnek a nemzetközi standardoknak. A Deutsche Welle 2021-es riportja szerint a nemzetközi nyomás hatására ugyan javultak a munkakörülmények, azonban a labdák töredéke készül fair trade minősítésű cégnél, ráadásul ezek 5-10 százalékkal drágábbak is. A Bundesligát is labdákkal ellátó Derbystar eladásainak 4-5 százalékát teszik ki az így készült eszközök. Az EU-n kívül nagyjából sehol nem érdeklődnek ezek iránt. Egyébként, ha meghonosodnak a nemzetközi standardok, előfordulhat, hogy olyan régiókba viszik a gyártást, ahol olcsóbb a munkaerő és kevésbé komolyak az ellenőrzések: ilyenek lehetnek Kína és Mianmar egyes régiói.

Bolgár István: Suttyó, a Császár. Turay József élete és pályafutása

http://soccerballscollection.com/HISTORY.htm

fifamuseum.com/

https://mnl.gov.hu/mnl/ol/hirek/nagy_huho_a_labda_korul

https://www.businessinsider.com/most-of-the-worlds-soccer-balls-are-made-in-pakistan-2022-12

https://www.tbsnews.net/sports/where-most-worlds-soccer-balls-come-539630

David M. Boje, Farzad Rafi Khan: Story-Branding by Empire Entrepreneurs: Nike, Child Labour, and Pakistan’s Soccer Ball Industry